锂渣在水泥行业的建材资源化利用

来源:徐荣 日期:2025-03-04 访问量:1014 次

锂渣是锂矿石提取锂(如碳酸锂、氢氧化锂等)过程中产生的工业废渣,主要成分为二氧化硅(SiO₂)、氧化铝(Al₂O₃)、氧化钙(CaO)等,可能含有少量锂、钾、钠等碱金属氧化物。每生产1吨锂盐,产生8-10吨锂渣,2024年我国锂渣产生量已超过1500万吨。新环保政策下,锂渣已不允许填埋和露天堆放,锂渣的资源化利用成为环保和资源循环的重要课题,而其在水泥生产中的应用具有显著的技术和经济潜力。

锂渣在水泥生产中的应用途径

- 作为混合材降低熟料系数

锂渣中的无定形SiO₂和Al₂O₃具有火山灰活性,可与水泥水化产物氢氧化钙(Ca(OH)₂)反应,生成水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H),提升水泥后期强度和耐久性。可部分替代粉煤灰、矿渣或火山灰等常规混合材(掺量通常为5%~20%),降低水泥生产成本及碳排放。

2.作为替代原料降低生料天燃矿产消耗

锂渣中的SiO₂、Al₂O₃和少量碱性成分(如CaO、K₂O)可作为水泥生料的硅铝源,替代部分黏土或硅石,降低原料成本。锂渣中的碱金属(如K、Na)可能降低熟料烧成温度(约50~100℃),具有助熔作用,可减少燃料消耗和CO₂排放。锂元素(Li₂O)可能促进熟料矿物(如C₃S、C₂S)的形成,缩短烧成时间并优化熟料性能。

江西、四川等锂矿资源丰富地区的水泥厂已开展锂渣掺用试验,掺量10%~15%时水泥性能达标。未来锂电、建材跨行业产业链协同利废将是重要发展趋势。

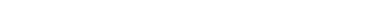

2.降低水化热:掺入锂渣可减少水泥早期水化热,适用于大体积混凝土工程。

3.改善流动性:锂渣颗粒较细(通常<45μm),可优化水泥颗粒级配,提升浆体流变性。

负面影响:

1.凝结时间延长:过量锂渣可能因碱含量高导致缓凝,需通过石膏掺量或激发剂调整。

2.强度波动:锂渣活性受来源和处理工艺(如煅烧、粉磨)影响较大,需控制掺量和预处理条件。

目前行业正在研究通过机械粉磨(提高比表面积)、煅烧(激活惰性成分)或化学激发(如硫酸盐激发)等提升锂渣活性,实现扬长避短。

扫描下方二维码在线报名参会。