水泥行业SCR脱销技术–让人欢喜让人愁

来源:徐荣 日期:2024-08-22 访问量:7463 次

近期,各种政策标准密集出台,水泥行业氮氧化物50毫克超低排放目标是3年内多数水泥企业必须实现的目标。选择性催化还原(SCR)技术是目前水泥企业实现氮氧化物超低排放的主要技术,已建设项目超过200个,但同时因其对水泥工况的不适应也产生了许多困扰水泥企业的问题。

2024年1月,生态环境部、国家发改委、工信部等多部门联合发布的《关于推进实施水泥行业超低排放的意见》中要求,2025年底前重点区域50%,2028年底前重点区域80%的水泥熟料产能完成超低排放改造,基准含氧量 10%的条件下氮氧化物排放指标为小于50mg/m3。各省出台的改造实施方案,对时间节点、覆盖企业范围均有加码。

2024年5月,生态环境部发布的《重点行业大气污染防治绩效分级及重污染天气应急减排措施技术指南 水泥工业(征求意见稿)》,A级水泥企业的绩效指标要求:水泥窑及窑尾余热利用系统的PM、SO2、NOx排放浓度(基准含氧量10%)分别不高于10、35、50mg/m3,氨逃逸≤8mg/m3(采用尿素、氨水等含氨物质为脱硝剂的)。明确企业绩效分级的差异化指标、重污染天气的减排措施与核查方法。

未来氮氧化物超低排放势在必行。

- 孰料生产系统阻力增加,增加电耗、煤耗,影响产质量。

- 高粉尘浓度,导致催化剂堵塞、磨损问题,清灰清堵能耗高,氨水用量逐渐增大。

- 余热发电量降低。

- 高碱金属含量、重金属、硫会导致催化剂中毒失效问题。

- 占地面积大、运营维护工作量大。

- 未来越来越多的水泥企业将开展危固废协同处置及大量使用替代原燃料,不确定变量增多,催化剂中毒的风险升高。

- 运营维护成本高,吨熟料脱硝成本7-12元左右。当前行业形势下,不免让人心疼不已。

- 巨量的催化剂使用及后期废弃危废处置问题。若SCR全行业1570条生产线推广,按每条生产线每年需更换60吨催化剂估算,每年需使用约94000吨(156000m3)催化剂。按吨熟料催化剂使用成本1.3元估算。全行业增加近20亿催化剂购买成本,还要就废弃催化剂处置付费。

另外,国内院所、企业充分发掘水泥自身工艺工况特点,利用各自研发的技术装备,开发出以一氧化碳为还原剂,反应时间与空间较分级燃烧数量级提升的工艺优化脱硝技术。该技术目前经过不断优化改进,配合SCNR末端烟气脱硝,在氨逃逸不超标的情况下实现氮氧化物超低排放。大幅降低了脱硝成本,不影响水泥生产工况,不消耗不可再生的稀土、贵金属、陶瓷等资源。水泥企业应密切跟踪关注。

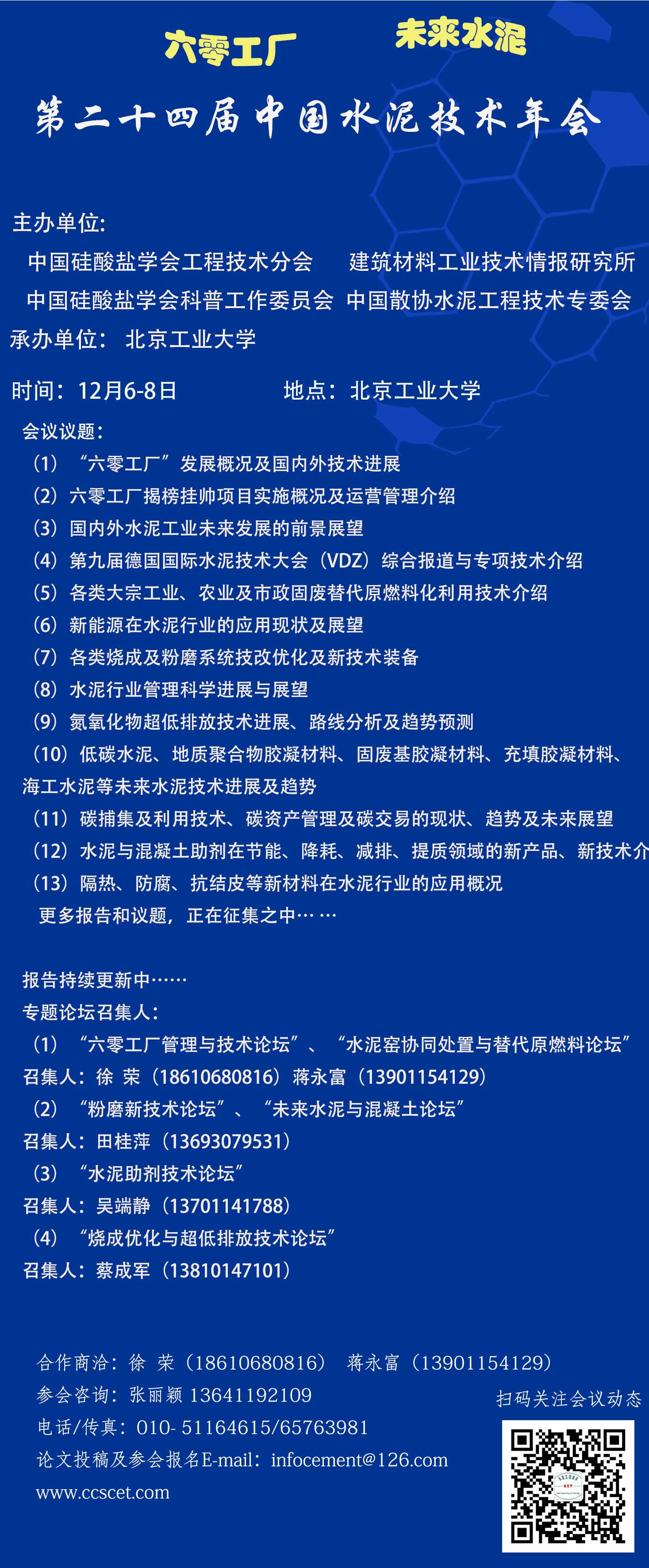

即将于12月6-8日在北京召开的“第二十四届中国水泥技术年会”将围绕氮氧化物超低排放技术开展深入交流与探讨。欢迎大家届时参会交流。