水泥窑协同处置固废对熟料生产的影响

来源:徐荣 日期:2024-06-27 访问量:4199 次

水泥窑协同处置固废是水泥企业降低成本及碳排放的重要措施,从国外水泥企业发展历程来看也是未来水泥厂生存发展的必要条件。水泥窑协同处置对水泥生产有哪些影响?

2.产量下降。特别是在回转窑处于极限产能,尾排风机没有余量时尤为明显。当燃料替代率达到70%时,熟料产量下降约15%。

3.水分。每增加1吨入窑水分减少2吨熟料产量。主要是由于水分冷却火焰、延迟燃烧、消耗热量、增大了无用烟气量。

4.焚烧灰渣。每吨固废焚烧灰渣减少0.26吨熟料产量。主要是焚烧残渣吸热、含有有害组分,影响工况及熟料烧成。

5.烟气增加。每增加1000标立烟气,减少0.24吨熟料产量。固废中水分及挥发分较高,增大了烟气量。

6.氧含量。烟气氧含量每增加1%,熟料产量减少超过5%。固废粒径、分散度难以与煤粉、生料粉媲美,燃烧不良,为了防止烟室还原气氛,无形中增大了用风量,导致空气过剩,热耗升高,产量降低。

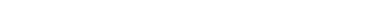

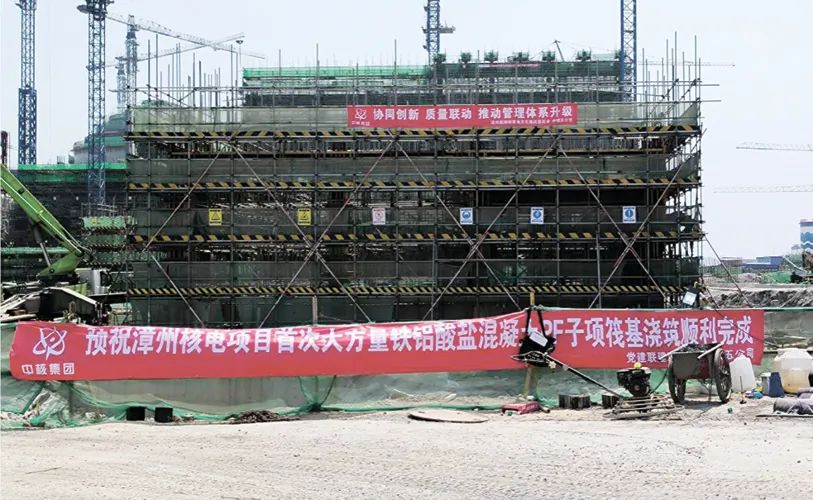

7.有害元素。固废处置中氯硫有害元素的带入导致结皮堵塞、设备腐蚀、产质量下降等问题。这需要增加旁路除氯设施来解决,安装旁路系统的固废处置线,同等情况下其处置固废量是无旁路除氯系统的3倍以上。

8.不稳定喂料。由于固废的热值、形态、水分、有害元素、喂料设施带来的处置量波动,会导致生料质量、热耗、窑况稳定性的波动,带来不利影响。

9.一氧化碳。如果固废投加位置及用风量不匹配,导致燃烬度不好,会导致一氧化碳升高,增加热耗并导致局部还原气氛。进而可能导致结皮堵塞、熟料质量下降、脱硝氨水增加等问题。

10.熟料质量。因为温度、气氛、成分等的变化,处置固废后可能导致熟料性能、颜色、形态等的变化。

1.降低燃料成本。虽然短期看一些替代燃料的价格与煤价挂钩,并不便宜,甚至按热能利用率折算后还比煤贵。但这主要是短期的需求大于供给导致的,随着替代燃料产能的增加,信息孤岛的消除,替代燃料产业的发展。未来替代燃料的价格将降低。另外,参考国外经验,水泥窑将是替代燃料使用的第一大客户,除了各种窑炉均可使用的高品质的替代燃料外,还可使用市政垃圾、焚烧类危废等“舍我其谁”的固废。

2.减少碳排放。使用固废作为替代原燃料,可显著降低碳排放强度。我国水泥行业进入碳交易市场呼之欲出。未来每多排放一吨二氧化碳就需要缴纳碳排放许可税,每减少一吨二氧化碳排放就可对外销售一吨碳排放指标。水泥行业作为能耗大户,这个变量将影响未来企业的生死存亡。

3.减少一次能源消耗。虽然固废处置会增加热耗,但是会降低煤耗。而我国对水泥企业能效分级考核的是煤耗。所以使用替代燃料可轻松成为一级能效企业。

4.赋予水泥企业新职能。未来水泥厂只是本本分分生产高质量的熟料是不足以生存发展的。只有利用水泥窑天然的高温、碱性、熔融工况,从无害化、资源化、替代原燃料化角度,尽最大能力处置工厂周边的废弃物,助力“无废城市”建设,实现当地经济社会绿色、可持续发展,才能成为未来不可或缺的企业。除了为城市建设提供“筋骨”,还要成为当地“排毒、解毒”的肝肾。

5.盈利。不盈利的技术是不合理的,固废处置无疑会增加企业的盈利能力。自2014年以来,水泥企业协同处置各类危废、固废基本上均获得了可观的收益。虽然近年来受大环境影响,不少危固废协同处置项目盈利能力一般,但长期看下一个周期将是企业生存发展的杀手锏。国外发达国家的水泥企业,在市场饱和、需求下降、产能过剩的情况下,除了正常的优胜劣汰、兼并重组外,均将固废协同处置作为首要发展战略。极端情况下,为了大量处置固废,不惜牺牲产量(变相降低了碳排放强度)、质量(低标号产品用于道路修缮等特殊用途)、设备寿命(总营收合理)。例如,如果有一种固废处置费每吨500元(污染土、污泥、商业垃圾、热值危废……),但会导致熟料产能下降,您作为企业主会愿意每天生产5000吨熟料还是愿意每天处置1000吨该固废将熟料产能降低到4000吨呢?

所以虽然固废协同处置较常规原燃料而言带来更多不利因素,操作更加复杂,变量因素增多。但充满诱惑的有利因素、未来的生存发展需要我们着手开展该领域的工作。早日开展则早日拥抱未来!