替代原料在水泥企业减排增效中的应用

来源:徐荣 日期:2024-04-30 访问量:3944 次

我国水泥企业的碳排放主要来源于,工艺排放、燃料燃烧和电力消耗,分别占比约50-60%,30-40%,5-12%。生产一吨水泥熟料,碳酸盐分解产生约530公斤二氧化碳,燃料燃烧产生约300公斤二氧化碳,电力消耗产生约20公斤二氧化碳。碳排放主要来源于工艺排放和燃料消耗,基于此研究机构提出了主要的4种水泥企业碳减排方式:能效提高、替代燃料、替代原料、碳捕集和碳封存。

小编认为减排方式可分为,过程前、过程中、过程后减排,减排过程越靠前,效果效益越好。通过替代原料的使用实现降低碳酸盐分解碳排放及燃料消耗,投资小、效果及效益显著,是当前水泥企业应首先考虑的减排增效方式。水泥新国标下,水泥粉磨端混合材的添加种类及数量受限,水泥企业更应考虑熟料生产端使用替代燃料,降低碳酸盐矿物原料熟料比例。

电石渣

根据水泥生产所需的钙硅铝铁组分,寻找相应的工业固废作为替代原料可显著降低生产成本并提高效益。而高氧化钙含量的替代原料可显著降低水泥生产过程中二氧化碳的排放。

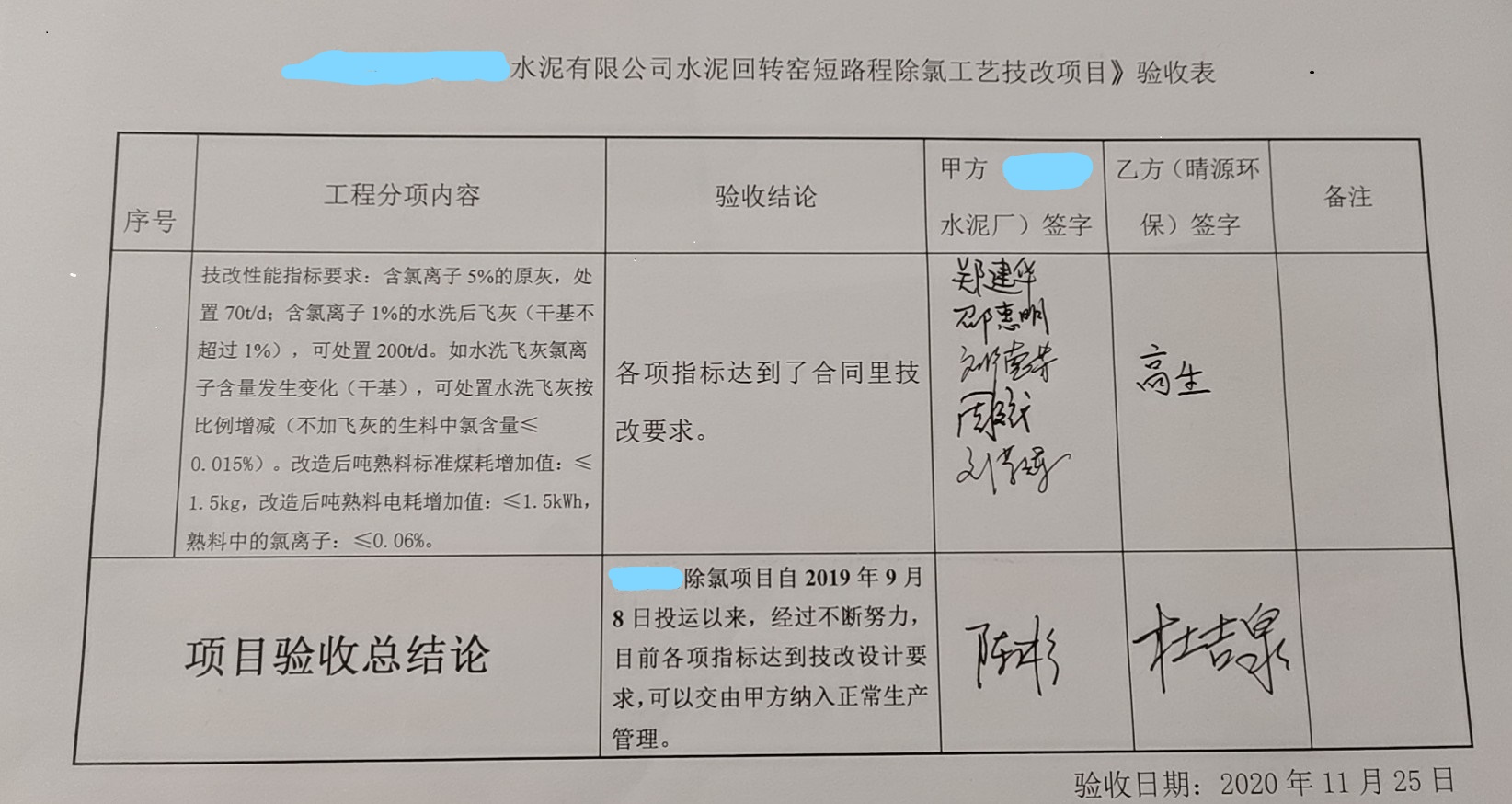

有的企业采用黄磷渣、电石渣等钙质替代原料总掺加量高达15%的混合配料方案,配合工艺参数调整,烧成系统吨熟料煤耗由106千克标煤降低到92千克标煤。这是很多企业通过较大投入的工艺技改都难实现的目标。

替代原料的使用,既消纳了工业固废又降低了生产成本,具有良好的经济、社会、环境效益。但同时,替代原料的使用对水泥生产工艺的调控提出了更高的要求,替代原料应用有显著的地域性原料依赖,这也限制了该技术的复制推广性。但在具备非碳酸盐工业废弃物(高CaO含量低CO2含量)的区域能够得到很好的推广应用,不需要对设备及工艺流程做修改即可实施,投入后即可为节能减碳工作做出巨大贡献。

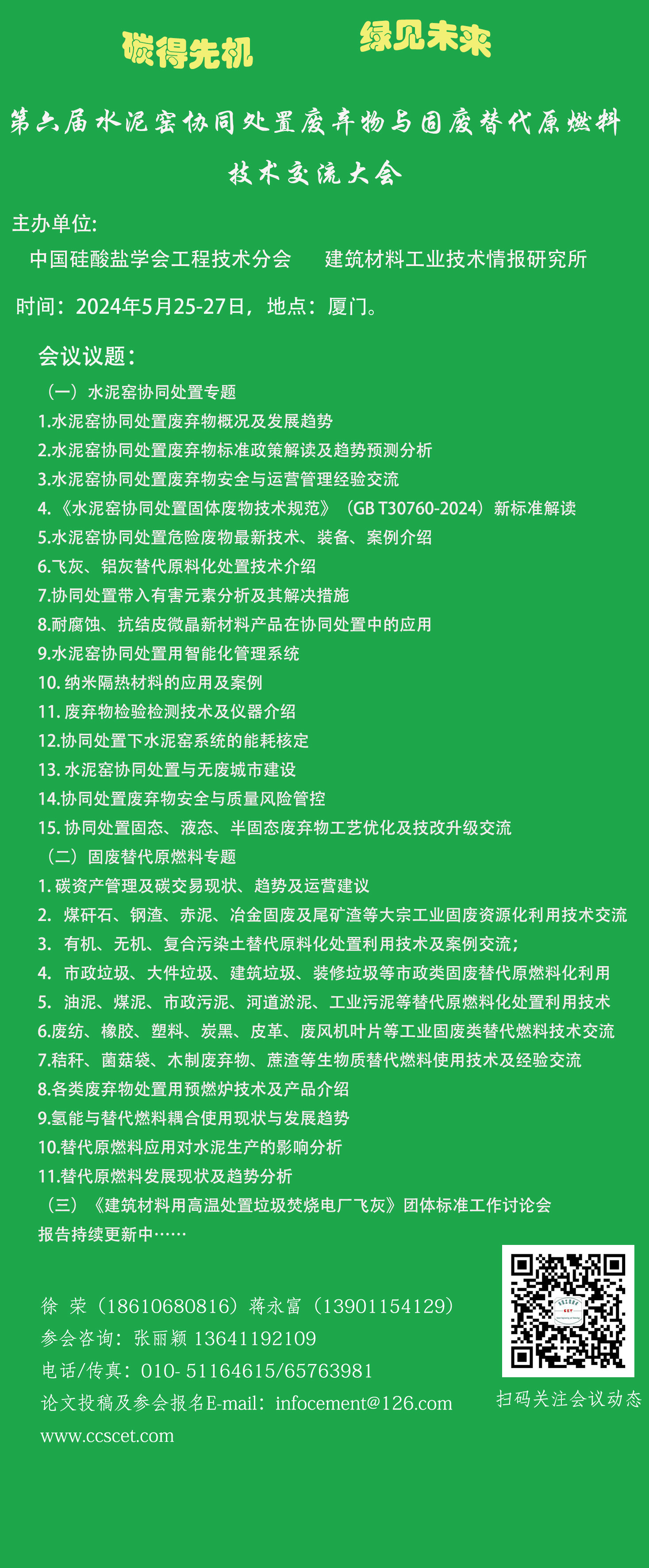

欢迎参加“第六届水泥窑协同处置废弃物与固废替代原燃料技术交流大会”与参会代表专家进行更深入的替代原料技术交流与讨论。